+48 323 010 000

PN-PT: 08:00 - 16:00

Doradzamy, jak wybrać odpowiedni zawór do rurociągów ciśnieniowych, aby zagwarantować bezpieczeństwo i bezawaryjność instalacji. Sprawdź, jakie typy zaworów z tworzyw sztucznych wyróżniamy. Przeczytaj o zasadach ich działania, funkcjonalnościach i typach połączeń.

W jednym z poprzednich artykułów poruszyliśmy temat doboru odpowiedniego tworzywa do budowy rurociągów ciśnieniowych. Kolejnym krokiem w poprawnym tworzeniu instalacji jest decyzja dotycząca wyboru odpowiedniego typu armatury.

Zawory są dla rurociągów niezwykle istotnym elementem. Dlatego tak ważny jest ich odpowiedni dobór w zależności od aplikowanego medium, warunków pracy oraz innych specyficznych parametrów instalacji. Istotne jest, by działanie armatury oraz jej praca zapewniały odpowiednie efekty i bezpieczeństwo. W tym artykule postaramy się w prosty i przejrzysty sposób zwrócić uwagę na najważniejsze aspekty związane z doborem zaworów i wytycznymi danymi przez producenta.

Firma Georg Fischer +GF+ od kilkudziesięciu lat produkuje i ciągle rozwija armaturę z tworzyw sztucznych. Ciągłe doskonalenie produktów powoduje, że zawory mogą byś stosowane na dłuższą i bezpieczniejszą pracę nawet w najcięższych warunkach. W swoim portfolio +GF+ posiada:

Zawory wykonane są z tworzyw sztucznych takich samych jak pozostałe elementy rurociągów:

W rurociągach wykorzystywanych do celów przemysłowych nie ma w programie produkcji zaworów wykonanych z PE (występują one tylko w systemach dystrybucji wody i gazu). Natomiast w wypadku wystąpienia rurociągów przemysłowych z PE, wykorzystuje się końcówki zaworów wykonane właśnie z tego materiału (bądź połączenia kołnierzowe lub gwintowane), a korpus z odpornego na dane medium, innego tworzywa. Wszystkie informacje o materiałach i ich właściwościach znajdziesz w naszej ofercie.

Wybór odpowiedniego tworzywa, związany z przepływającym medium oraz innymi istotnymi czynnikami został poruszony w innym artykule, który można znaleźć tutaj – Wybór tworzywa do budowy instalacji przemysłowej.

Jeśli to możliwe, rekomenduje się używanie zaworów z materiału, z którego wykonany został cały rurociąg. Wyjątkiem w tym wypadku są rurociągi z PE, o czym wspomnieliśmy już wcześniej. W takim przypadku zazwyczaj używa się korpusu armatury z PP-H bądź PVC-U (jeśli tabela odporności chemicznej tworzyw sztucznych nie wskazuje na zastosowanie tych rozwiązań, prosimy o indywidualny kontakt), a końcówki już z materiału PE.

Przechodząc więc do sedna tematu artykułu, które rozwiązanie będzie odpowiednie? Zawór kulowy, membranowy, a może przepustnica? Jakie urządzenie sterujące pozwoli zachować lepszą charakterystykę przepływu? Które zawory będą możliwe do montażu w przypadku małej ilości przestrzeni montażowej? Jaka armatura będzie idealna do medium z cząstkami stałymi? To tylko kilka pytań, których nie sposób pominąć przy wyborze zaworów.

Zastanawiasz się, czym kierować się przy doborze zaworów do instalacji z tworzyw sztucznych? Poniżej znajdziesz poradnik przygotowany przez naszych specjalistów.

Budowa poszczególnych rodzajów zaworów determinuje ich wielkość oraz funkcje, które spełniają. Poniżej krótka charakterystyka poszczególnych typów.

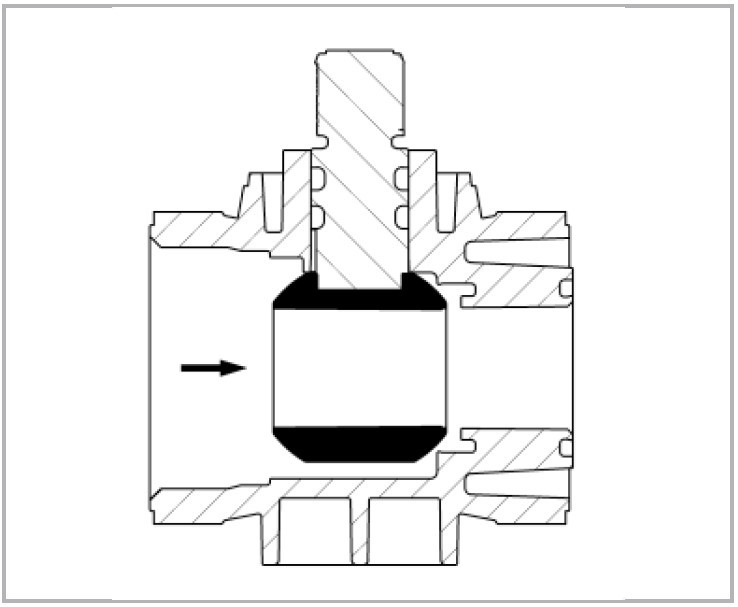

Wykorzystuje obracającą się kulę z otworem, która umożliwia pełny przepływ medium w pozycji otwartej i odcina przepływ, gdy kula zostanie obrócona o 90°. Zawory kulowe służą do otwierania/zamykania oraz w małym stopniu dławienia przepływu. Dokładny opis i charakterystykę zaworów kulowych firmy Georg Fischer +GF+ znajdziesz na podstronie zawory kulowe.

Tego typu zawory świetnie nadają się do aplikacji bez frakcji stałych, tam, gdzie wymagany jest pełny przepływ oraz możliwość szybkiej zmiany działania. W zależności od materiału korpusu można je też stosować na PN16.

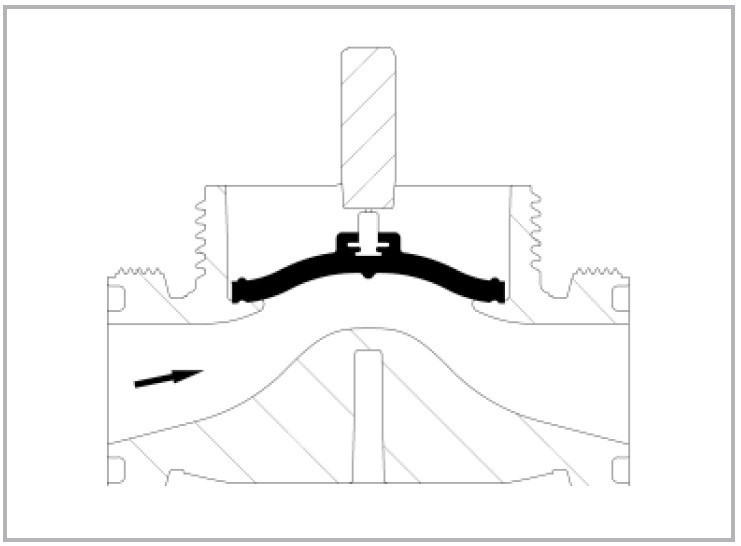

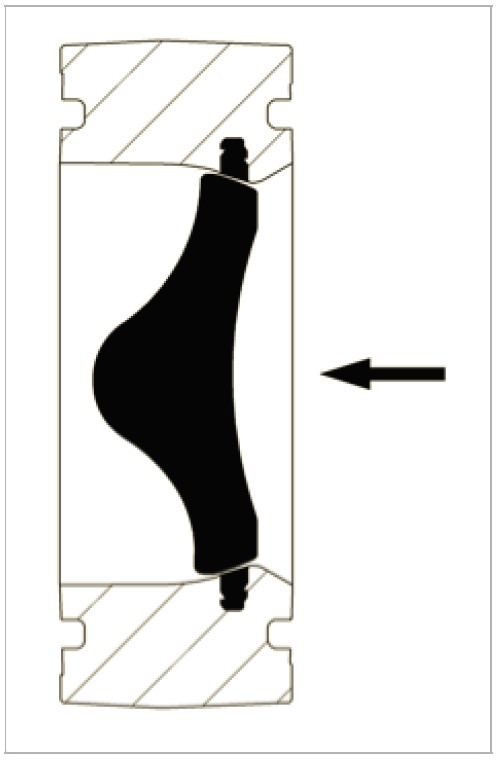

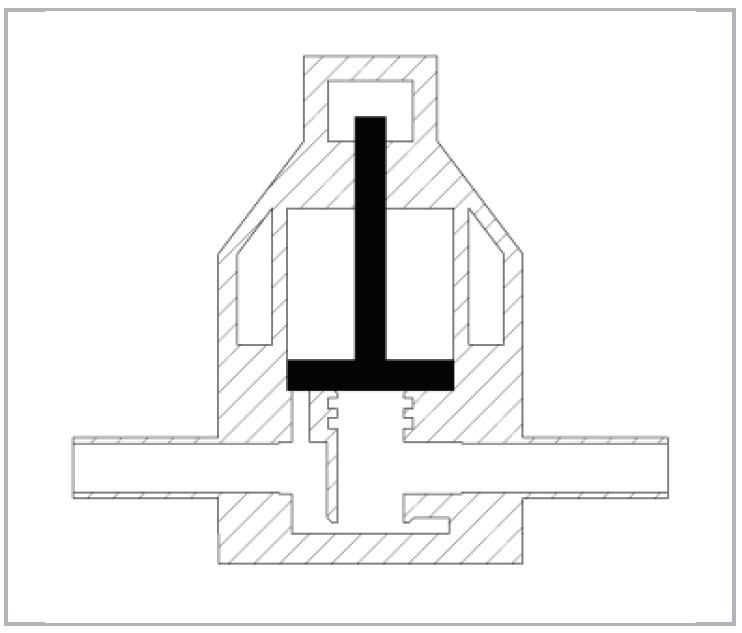

Ten typ zaworów posiada elastyczną membranę najczęściej wykonaną z odpowiedniego elastomeru, której pracę reguluje się za pomocą odpowiedniej dźwigni (sworznia wrzeciona). Kiedy trzpień dociskowy znajduje się w maksymalnym dolnym położeniu, membrana po styku z korpusem zamyka przepływ. Analogicznie, uniesienie docisku (w praktyce polega to na odkręcaniu dźwigni) powoduje oderwanie się membrany od korpusu i otwarcie przepływu.

Zawory membranowe świetnie nadają się do aplikacji zabrudzonych oraz posiadających frakcję stałą. Dają dużą możliwość regulacji przepływu, jednak ze względu na specyficzną budowę należy uwzględnić pewne ograniczenia przepływu. Występują maksymalnie tylko do PN10 (jest możliwość skonfigurowania zaworu membranowego na PN16, jednakże jest to bardzo rzadki przypadek).

Potrzebujesz bardziej szczegółowych informacji o zaworach membranowych od Georg Fischer +GF+? Zapraszamy na podstronę zawory membranowe.

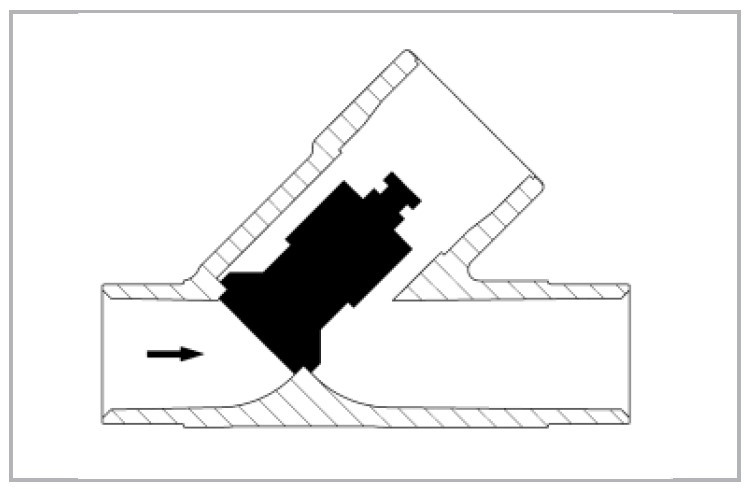

Przepustnica kontroluje przepływ za pomocą okrągłego dysku z osią obrotu prostopadłą do kierunku przepływ w rurze. Zawór motylkowy wymaga do zabudowy minimum przestrzeni (montuje się go między dwoma kołnierzami), a w kwestii funkcjonalności służy głównie do zamykania/otwierania oraz kontroli przepływu.

Używane są głównie w wypadku rurociągów o większych średnicach oraz miejscach, gdzie liczy się „każdy centymetr”. Występują maksymalnie tylko do PN10 w przypadku tworzyw sztucznych.

Więcej na temat zaworów motylkowych dostępnych w naszej ofercie znajdziesz tutaj – zawory motylkowe.

W rurociągach z tworzyw sztucznych często stosowane są zawory zwrotne stożkowe, klapowe oraz kątowe. Charakterystykę każdego z nich znajdziesz poniżej, a jeśli interesuje cię oferta tego typu produktów od Georg Fischer, zapraszamy na podstronę zawory zwrotne.

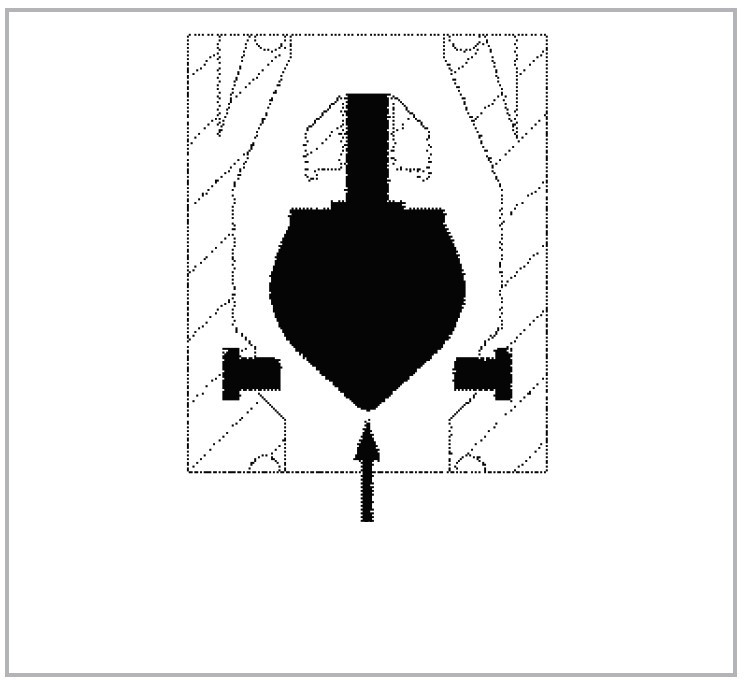

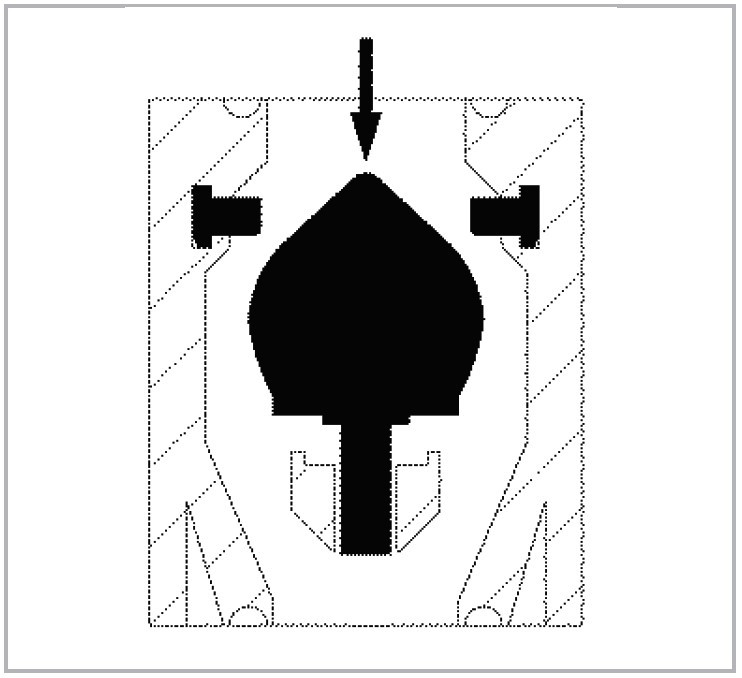

W tym rodzaju zaworów podstawę stanowi stożek, który zapobiega cofaniu się mediów. Jego zoptymalizowana geometria zmniejsza opory przepływu oraz spadek ciśnienia do minimum. Zawory te można stosować tam, gdzie po ustaniu pracy pomp bądź innych urządzeń, chcemy zapobiegać możliwości powrotu transportowanych substancji przez zawór.

Zawory w zależności od materiału korpusu można stosować na PN16.

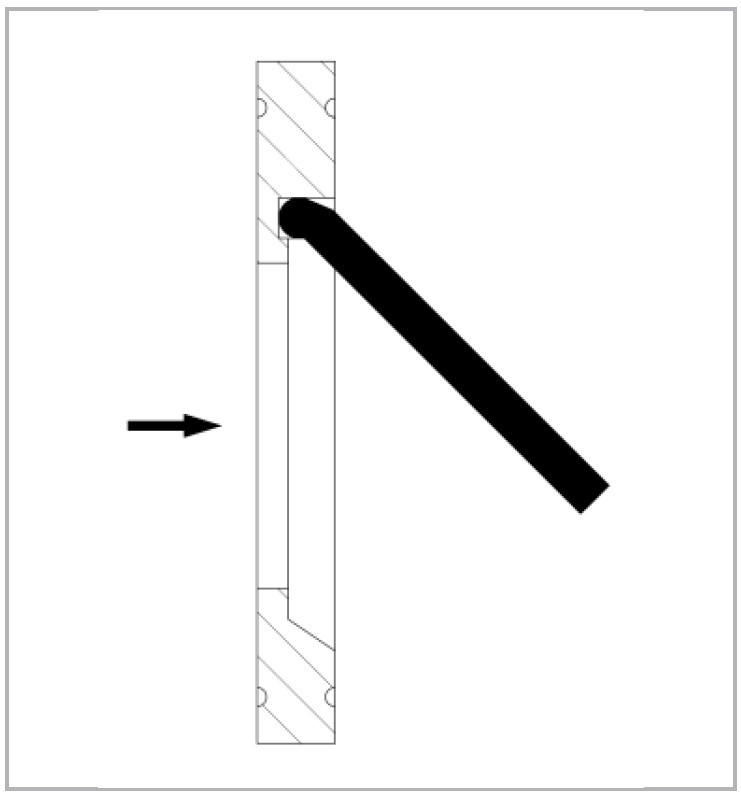

Zawór zwrotny klapowy, podobnie jak zawór motylkowy, wymaga do zabudowy minimalnej przestrzeni (także montowany jest między dwoma kołnierzami). Za pracę zaworu odpowiada okrągła klapka, która otwiera się, jeśli medium płynie zgodnie z kierunkiem przepływu. Po spadku ciśnienia poniżej limitu dysk opada i uniemożliwia powrót medium.

Stosowany głównie w przypadku dużych średnic rurociągów (szczególnie powyżej d110, gdzie nie ma alternatywy w postaci zaworów zwrotnych stożkowych) oraz w miejscach, gdzie liczy się krótka długość zabudowy.

Zawory zwrotne klapowe stosowane są tylko do aplikacji niskociśnieniowych.

To kolejny rodzaj zaworu zwrotnego, którego zadaniem jest zapobieganie cofania się medium po ustaniu przepływu. Podstawą tego zaworu jest tłok, który otwierany jest przez przepływające z odpowiednim ciśnieniem medium.

W tej armaturze głównym elementem sterującym jest membrana wraz ze sprężyną, która w zależności od ustalonego ciśnienia podnosi się bądź opada. Głównym czynnikiem nie jest tutaj przepływ, a zachowanie odpowiedniej wartości ciśnienia.

Dokładny opis tego typu zaworów znajdziesz na naszej stronie – zawory regulujące ciśnienie.

W zaworach tego typu za pracę odpowiada specjalny pływak, którego praca reguluje procesy związane z odprowadzaniem, bądź doprowadzaniem gazów (często powietrza) do rurociągów oraz zbiorników. Dodatkowo odpowiednia konstrukcja pływaka wraz z uszczelnieniem zabezpiecza przed niekontrolowanym wydostaniem się medium na zewnątrz.

Zawory odpowietrzające oraz napowietrzające pełnią bardzo ważną funkcję – zapobiegają gromadzeniu się nadmiaru gazów oraz pozwalają uniknąć podciśnienia w instalacjach.

Charakterystyka armatury wentylacyjnej znajduje się w naszej ofercie – zawory odpowietrzające i napowietrzająco-odpowietrzające.

Poza opisanymi wyżej zaworami w naszej ofercie znajdziesz także armaturę specjalną, na którą składają się rotametry, filtry skośne, pompy inżektorowe, manometry z separatorem (i same separatory) oraz zawory dławiące.

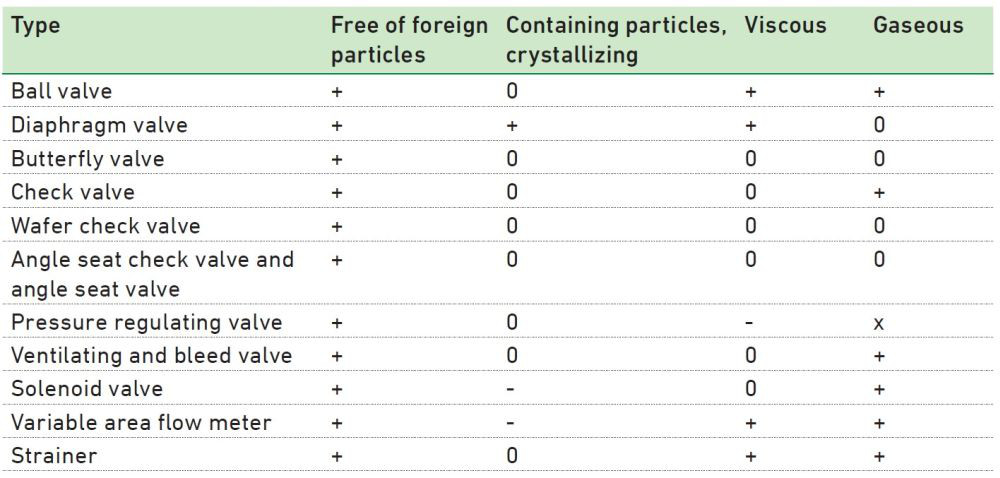

Znając już wszystkie typy zaworów oraz możliwości ich zastosowania przejdźmy do kolejnego etapu. Drugim elementem, który musimy wziąć pod uwagę przy wyborze armatury to typ medium. Określić musimy, czy dana aplikacja:

Odpowiedź na powyższe pytania pozwala określić, który rodzaj zaworów sprawdzi się najlepiej w przypadku danego typu medium. Dla przykładu – dla aplikacji z cząstkami stałymi, osadami bądź innymi zanieczyszczeniami dobrym rozwiązaniem będą zawory membranowe. Ich konstrukcja oraz zasada działania sprawia, że wspomniana frakcja stała nie uszkadza zaworu podczas jego pracy. Inaczej niż w zaworach kulowych, gdzie zanieczyszczenia osadzające się na kuli powodują jej erozję i sprawiają, że zawór przestaje być szczelny.

Poniższa tabela w prosty sposób pokazuje, które zawory możemy zastosować w różnorakich typach medium:

+ oznacza, że dany typ zaworu jest rekomendowany, 0 oznacza warunkowe dopuszczenie do stosowania (najlepiej po wcześniejszej konsultacji z producentem), a – oznacza brak rekomendacji. X wskazuje, że w danym segmencie nie ma zaworów do takiego typu aplikacji.

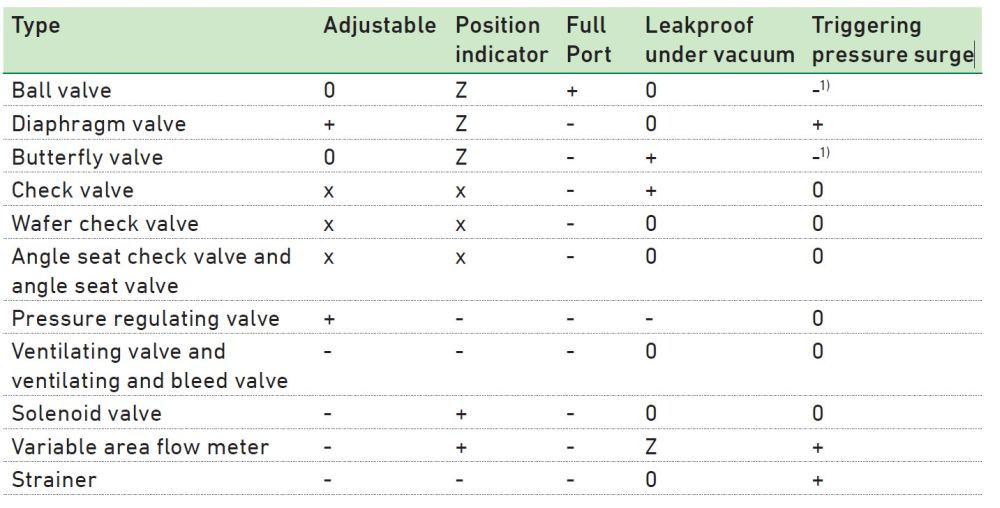

Po określeniu typu armatury oraz właściwości medium, należy zastanowić się nad funkcjonalnością, której oczekujemy od zastosowanych zaworów. Należą do nich:

Tutaj z pomocą znów przychodzi nam tabelka, wskazująca podobnie jak wcześniej w prosty sposób, jaką funkcją odznaczają się dane typy zaworów:

+ oznacza, że dany typ zaworu spełnia dane właściwości, 0 oznacza, iż warunkowo dopuszcza się stosowanie w danych sytuacjach, a – oznacza brak funkcjonalności. X – oznacza, że w danym segmencie nie ma zaworów do takiego typu aplikacji. Z – oznacza natomiast, że dany zawór posiada daną funkcjonalność po dodatkowym wyposażeniu.

Powyższa tabela jest bardzo istotna szczególnie w rurociągach przemysłowych, gdzie bardzo często od zaworów wymaga się więcej, niż tylko funkcji zamknij/otwórz.

Ostatnim elementem technicznym, który może zaważyć na wyborze danego typu armatury, jest sposób jego montażu na rurociągu. Są zawory takie jak przepustnice czy zawory zwrotne klapowe, które montowane są praktycznie zawsze w ten sam sposób, za pomocą połączeń kołnierzowych. Dużo większe możliwości daje nam pozostała armatura, gdzie do wyboru mamy:

Mnogość rozwiązań pozwala na dobór połączenia, które odpowiada preferencjom użytkownika, zapewniając komfortowy montaż oraz serwis.

Każdy z dostępnych rodzajów zaworów jest produkowany w określonym zakresie średnic. I tak przepustnice w programie produkcji firmy Georg Fischer +GF+ dostępne są od średnicy d63DN50 aż do DN300 (powyżej, do DN1200 dostępne są przepustnice żeliwne). Z kolei zawory kulowe występują od d10DN6 do średnicy d110DN100.

Te dwa przykłady wskazują, że na instalacje poniżej d63DN50 nie będziemy mogli zastosować zaworów motylkowych, tak samo, jak na dużych instalacjach powyżej d110DN100 nie znajdą zastosowania zawory kulowe.

Podsumowując – informacje zawarte artykule powinny w znacznym stopniu ułatwić nam dobór odpowiedniej armatury, której bezproblemowe działanie zapewni zamierzone przez nas efekty. Trzeba pamiętać, że źle dobrane zawory będą powodowały różnorakiego rodzaju zakłócenia, a serwisowanie i wymiana będzie niosła ze sobą dodatkowe (i niepotrzebne) koszty.

Autor: Paweł Tomas

Korekta: Krzysztof Maćkowiak