+48 323 010 000

PN-PT: 08:00 - 16:00

Łączenie rurociągów z tworzyw sztucznych to jedna z najważniejszych czynności, która decyduje o trwałości oraz jakości pracy całego systemu. Niewłaściwe połączenie rur, zaworów oraz złączek może doprowadzić do wycieku i w konsekwencji do poważnych zagrożeń dla instalacji, obsługujących ją pracowników, a także osób postronnych.

Pierwsza grupa to polimery łączone za pomocą odpowiednich klejów. Proces klejenia nie wymaga od użytkownika posiadania specjalnych narzędzi oraz wysokiej wiedzy. Nie zmienia to jednak faktu, że staranność, sumienność i wykonywanie czynności zgodnie z instrukcją są niezbędnymi elementami poprawnego i efektywnego wykonania procesu. O podstawowych błędach w wykonaniu połączeń klejonych pisaliśmy w innym artykule - podstawowe błędy w klejeniu złączek z PVC-U, PVC-C i ABS.

1. Przygotowanie miejsca pracy – zapewnienie odpowiednich warunków pracy, takich jak temperatura, brak unoszących się zanieczyszczeń w powietrzu, odpowiednia wentylacja pomieszczenia. Sugerowane jest, by miejsce pracy wyposażone było w odpowiednie narzędzia oraz materiały (w tym, oczywiście, klej i płyn czyszczący). Sam pracownik powinien być odpowiednio ubrany i używać czystych jednorazowych rękawiczek.

2. Przygotowanie rur i złączek – rury powinny być odpowiednio przecięte (producent rekomenduje obrotowy przecinak), a następnie sfazowane pod właściwym kątem (wszystkie te informacje znajdują się w instrukcji klejenia na naszej stronie).

Przed rozpoczęciem procesu klejenia wszystkie powierzchnie klejone – rury, złączki powinny być oczyszczone płynem czyszczącym za pomocą niepylącego papierowego ręcznika jednorazowego.

3. Klejenie – za pomocą pędzla nakładamy odpowiednią ilość kleju na łączone elementy i bez zbędnej zwłoki łączymy je ze sobą. Podczas tego etapu należy pamiętać o nałożeniu kleju równomiernie na całą klejona powierzchnię, jednakże należy zrobić to w miarę szybko, żeby klej nie zdążył zbytnio zgęstnieć bądź zaschnąć (przy dużych średnicach należy pamiętać, że klejenie powinno być wykonywane przynajmniej przez dwóch pracowników – dokładne wytyczne zawarte są w wymienionej wcześniej instrukcji).

Postępując krok po kroku zgodnie z instrukcją klejenia i wytycznymi w niej zawartymi, mamy pewność, że połączenie po wyschnięciu będzie trwałe i wytrzymałe.

Dokonywanie połączeń powinno być zawsze wykonywane odpowiednim klejem, który posiada aktualny termin przydatności oraz takim, który był odpowiednio przechowywany (czyli nie był narażony na działanie zbyt wysokich bądź minusowych temperatur).

Do zalet klejenia należą:

Do wad klejenia należą:

kleje to preparaty, które parują, więc należy zadbać o odpowiednią wentylację pomieszczenia.

Standardowo do PVC-U zalecany jest klej Tangit od Henkla i DTX (obydwa stosowane z płynem czyszczącym Tangit) oraz specjalny klej i płyn DYTEX, zalecany do klejenia instalacji z bardzo agresywnymi aplikacjami.

Do PVC-C w większości przypadków stosuje się specjalny klej Tangit do PVC-C wraz z uniwersalnym płynem do czyszczenia Tangit. W przypadku wymagających aplikacji chemicznych, stosuje się również klej DTX oraz klej i płyn DYTEX.

W przypadku tworzywa ABS, instalacje łączymy specjalnym klejem Tangit przeznaczonym do ABS, a do czyszczenia używamy standardowego płynu Tangit.

PE, PP, PVDF, ECTFE oraz PB to grupa tworzyw, których łączenie odbywa się za pomocą zgrzewania. Należy pamiętać, że nie ma żadnej możliwości klejenia powyższych materiałów.

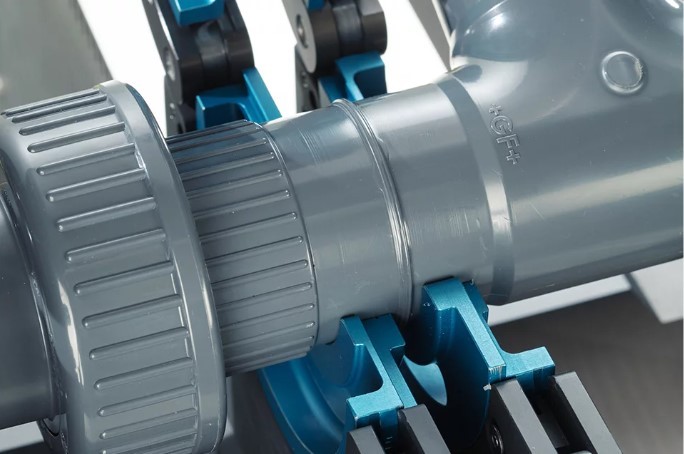

Samo zgrzewanie to proces, który polega na rozgrzaniu (stopieniu) łączonych elementów za pomocą zgrzewarki, a następnie zespoleniu ich poprzez odpowiedni docisk. Dzięki tej czynności zyskujemy jednorodne, szczelne i trwałe połączenie.

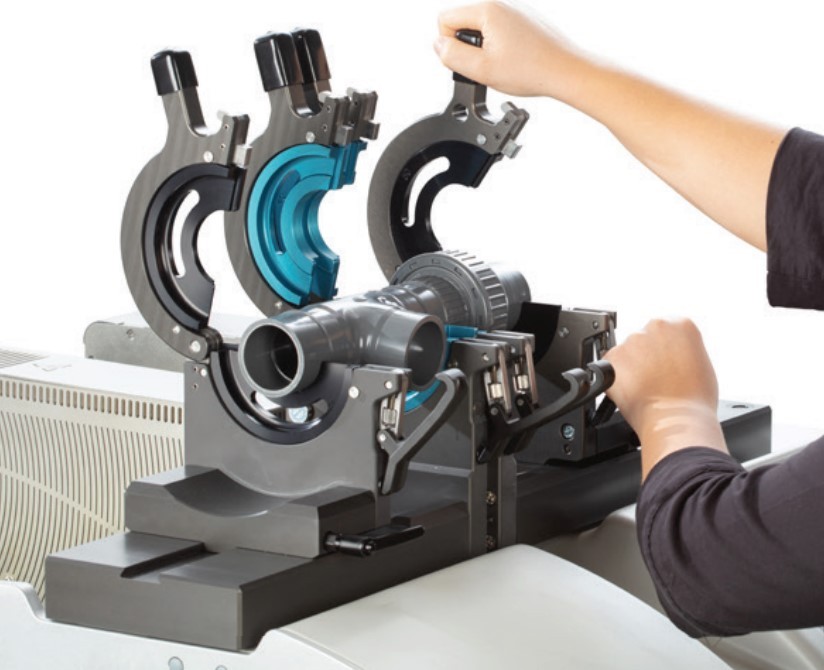

Zgrzewanie wymaga od instalatora posiadania odpowiedniego narzędzia – zgrzewarki oraz wiedzy w zakresie jej obsługi. Na naszej stronie można znaleźć podstawowe instrukcje zgrzewania. W przypadku bardziej zaawansowanych technicznie urządzeń możliwe jest przeprowadzanie szkolenia przez producenta wraz z wystawieniem odpowiedniego certyfikatu.

W zależności od zgrzewanego materiału, jego średnicy oraz wymagań wynikających z przepływającej aplikacji chemicznej wyróżnia się kilka typów zgrzewania:

Dokładniejszy opis każdej techniki zgrzewania dostępna jest na naszej stronie systemy zgrzewane.

Podobnie jak w przypadku klejenia, zgrzewanie – niezależnie od rodzaju – charakteryzuje istotna etapowość, której należy przestrzegać, aby uzyskać odpowiednio trwałe połączenie. W tym jednak wypadku bardzo wiele zależy od rodzaju zgrzewania, używanych maszyn oraz miejsca, w którym znajduje się rurociąg.

Maszyny służące do zgrzewania powinny być obsługiwane tylko przez osoby przeszkolone i zaznajomione z instrukcją obsługi zgrzewania. Należy pamiętać również o serwisowaniu tych urządzeń oraz ich kalibracji (szczególnie w wypadku zgrzewarek automatycznych).

Zgrzewarki bardzo często przystosowane są do zgrzewania różnych materiałów, należy jednak bezwzględnie pamiętać, że w każdym przypadku trzeba dostosować temperaturę oraz czas zgrzewania do danego materiału, zgodnie z instrukcją. W przypadku zgrzewarek automatycznych wystarczy wybrać odpowiedni materiał w ustawieniach maszyny (czasami także i zgrzewaną średnicę).

W ofercie, w zależności od rodzaju zgrzewania, występują zgrzewarki ręczne, warsztatowe, półautomatyczne oraz automatyczne. Program produkcji jest bardzo szeroki.

Zgrzewanie dla instalatorów i wykonawców ma opinie pewnego i stałego. Często dużo łatwiej przekonać ich do zgrzewania, niż do klejenia. Jednak jak każda z metod połączeń ma swoje zalety i wady:

Do zalet zgrzewania należą:

Wady zgrzewania:

Nowością, która dopiero wchodzi na rynek, jest zgrzewanie specjalnie przystosowanych złączek z PVC-U za pomocą dostępnych w programie produkcji zgrzewarek doczołowych na podczerwień IR. Więcej na temat tej metody znajdziesz w osobnych artykułach na naszym blogu w najbliższych miesiącach.

Klejenie w wypadku PVC-U, PVC-C i ABS oraz zgrzewanie w wypadku PP-H, PE, PVDF, PB i ECTFE to najczęściej stosowane, a zarazem najtrwalsze i najpewniejsze metody łączenia. Istnieją jednak sposoby, w których nie trzeba używać powyższych metod.

Do łączenia rur bez klejenia i zgrzewania służą między innymi takie systemy jak:

Łączenie rurociągów z tworzyw sztucznych jest dużo szybsze i prostsze, niż instalacji wykonanych ze stali. PVC-U, PVC-C oraz ABS to materiały, które łączymy za pomocą odpowiednich klejów. Technika ta nie wymaga użycia specjalistycznych narzędzi, a od pracowników nie wymaga szerokiego zakresu wiedzy. Należyta staranność oraz postępowanie zgodne z instrukcją klejenia, zapewni trwałe i szczelne połączenia na lata.

PP-H, PE, PVDF, ECTFE oraz specjalnie przystosowane złączki z PVC-U to tworzywa łączone za pomocą zgrzewania. W zależności od aplikacji, materiału oraz rozmiarów instalacji do wyboru mamy kilka rodzajów zgrzewania, które wykonujemy na specjalnie przystosowanych do tego maszynach. Najprostsze zgrzewanie polifuzyjne (dostępne w przypadku PP-H, PE oraz PVDF) wymaga posiadania prostej zgrzewarki z wkładami (zwanymi potocznie kamieniami) o odpowiedniej średnicy, natomiast zgrzewanie doczołowe, doczołowe IR czy doczołowe BCF to już zadanie dla bardziej skomplikowanych maszyn, których obsługa wymaga odpowiedniego przeszkolenia (szczególnie w wypadku metody IR i BCF).

Autor: Paweł Tomas

Korekta: Krzysztof Maćkowiak