+48 323 010 000

PN-PT: 08:00 - 16:00

Kwas siarkowy, wzór chemiczny H₂SO₄, numer CAS 7664-93-9, to jeden z najważniejszych i powszechnie wykorzystywanych związków chemicznych na świecie. Ze względu na swoje wszechstronne zastosowanie, nazywany jest często "krwią przemysłu". Jego produkcja i zużycie są uznawane za wskaźnik rozwoju technologicznego i przemysłowego danego kraju.

Kwas siarkowy to bezbarwna, oleista ciecz o silnych właściwościach żrących i higroskopijnych (zdolność pochłaniania wilgoci z otoczenia). W zależności od stężenia, jego właściwości się różnią. Posiada zdolność do pochłaniania wody z powietrza, co czyni go wyjątkowo silnym odwadniaczem. Dodatkowo, kwas siarkowy jest związkiem egzotermicznym (w reakcjach chemicznych wydziela dużą ilość ciepła). Jego reagowanie z wodą jest na tyle intensywne, że dodanie wody do kwasu może prowadzić do gwałtownego wrzenia i rozprysków. Z tego powodu, przy rozcieńczaniu, zawsze należy dodawać kwas do wody, a nie odwrotnie.

W zależności od potrzeb przemysłowych, kwas siarkowy występuje w różnych stężeniach:

Rozcieńczony (≤30%) – regulacja pH, trawienie metali, procesy oczyszczania i odkamieniania, stosowany jest w branżach tekstylnych i garbarniach.

Średni (30–75%) – syntezy chemiczne, obiegi w procesach technologicznych.

Stężony (93–98%) – przy produkcji nawozów (np. fosforowych), kataliza w procesach rafineryjnych, osuszanie gazów, produkcja środków powierzchniowo czynnych, obróbka metali, oczyszczanie substancji jak oleje i gazy, elektrolit w akumulatorach, odczynnik laboratoryjny., stosowany także w przemyśle papierniczym i spożywczym

Kwas siarkowy znajduje zastosowanie w wielu kluczowych sektorach przemysłowych:

Uściślenie: sam proces roztwarzania metodą kraft nie wykorzystuje H₂SO₄ (główne reagenty to NaOH/Na₂S). Kwas siarkowy pojawia się natomiast w zakwaszaniu kondensatów, korekcie pH, obróbce wody i w niektórych etapach pomocniczych.

Transport kwasu siarkowego w rurociągu stanowi nie lada wyzwanie ze względu na jego silne właściwości żrące. Tradycyjne rurociągi metalowe są narażone na korozję, co może prowadzić do nieszczelności i częstych awarii instalacji. Z tego powodu od wielu lat stosuje się instalacje wykonane z tworzyw sztucznych, które oferują wiele zalet w porównaniu do metalu.

Do wyboru odpowiedniego tworzywa, konieczne jest podanie trzech parametrów medium:

Dodatkowym aspektem, który ma znaczenie to temperatura otoczenia. Zdarza się, że linie przeprowadzane są blisko dachu, albo w miejscach narażonych na znaczne zmiany temperatur jak nagrzanie/oziębienie. Wpływa to na żywotność rurociągu w przypadku złego doboru materiałowego.

Niezbędne oraz bardzo pomocne będą również inne dane, takie jak:

Jeśli rurociąg będzie służył do transportu nie tylko kwasu siarkowego, to należy zweryfikować czy:

- resztki danej substancji nie będą reagowały z połączeniu z przesyłanym medium? Jeśli tak, to jaka to będzie reakcja i czy może wpływać na znaczną zmianę temperatury?

- uszczelnienie armatury będzie odpowiednie dla dwóch substancji. W wypadku kwasu siarkowego (poza bardzo niskimi stężeniami poniżej 25%) odpowiednim uszczelnieniem będzie FKM (Viton®).

Sytuacja, w której rurociąg transportujący kwas siarkowy będzie płukany wodą, powoduje gwałtowny wzrost temperatury, który może prowadzić do uszkodzenia instalacji.

Kwas siarkowy, ze względu na swoje właściwości żrące, jest bardzo niebezpieczny dla pracowników oraz środowiska, dlatego w miejscach, gdzie awaria i wyciek, mógłby doprowadzić do powstania szkody, warto zastosować wspomniane już rozwiązanie rurociągu podwójnego. Ewentualny wyciek jest wtedy kontrolowany i nie zagraża otoczeniu.

Oczywiście kwestii do określenia może być więcej elementów, w zależności od instalacji, natomiast powyższe informacje pojawiają się najczęściej w wypadku doboru rurociągu do przesyłu kwasu siarkowego.

Ustalenie precyzyjnych danych dotyczących stężenia, temperatury oraz ciśnienia pozwala nam określić, które tworzywo będzie najlepsze w kontekście relacji odporności do ceny i żywotności.

Oraz na rekomendacje, która z metod łączenia rurociągu będzie najbardziej optymalna.

Georg Fischer +GF+ od wielu lat udostępnia na swojej witrynie internetowej narzędzie o nazwie ChemRes Plus, które służy do sprawdzania odporności chemicznej rurociągów tworzywowych, dostępnych w portfolio szwajcarskiego koncernu.

ChemRes Plus nie wymaga logowania czy instalowania żadnego dodatkowego oprogramowania, wystarczy przeglądarka internetowa.

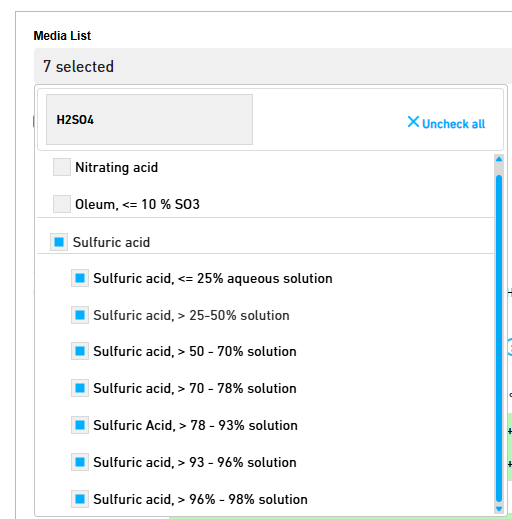

Samo narzędzie jest proste. Użytkownik po zaakceptowaniu warunków użytkowania programu, przechodzi do wyszukiwarki, w której wpisuje alternatywnie:

a) wzór chemiczny sprawdzanej substancji (w wypadku kwasu siarkowego H2SO4)

b) lub nazwę chemiczną w języku angielskim (w wypadku kwasu siarkowego - sulfuric acid)

Jeśli dana substancja jest w bazie programu to dodatkowo użytkownik będzie miał wybór stężenia danej substancji. W wypadku kwasu siarkowego to aż 7 zakresów stężenia:

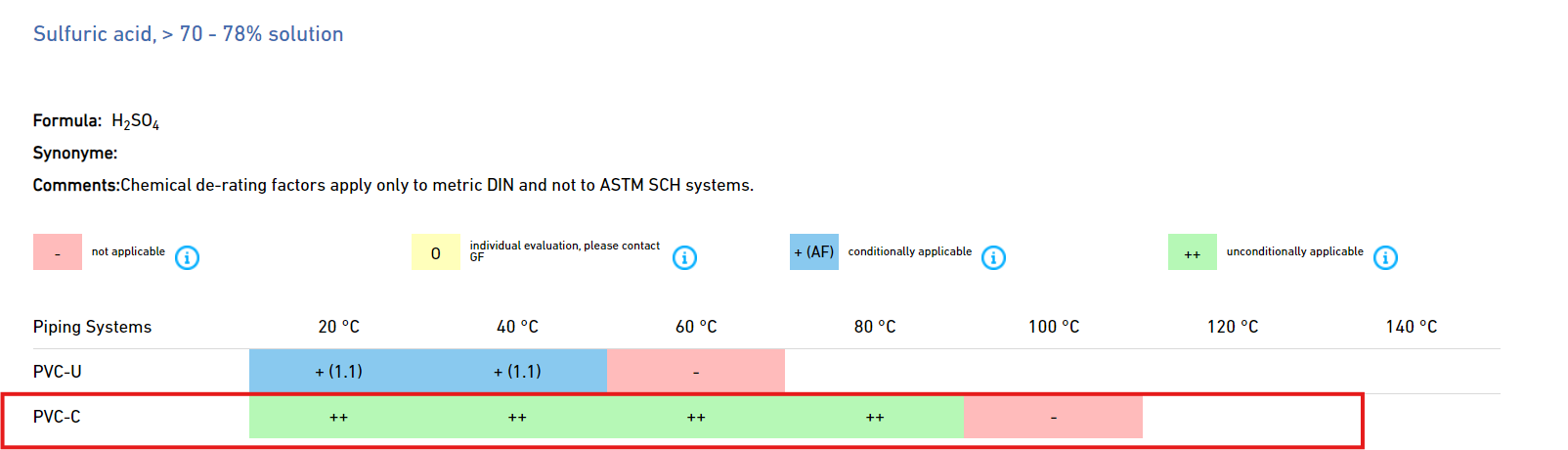

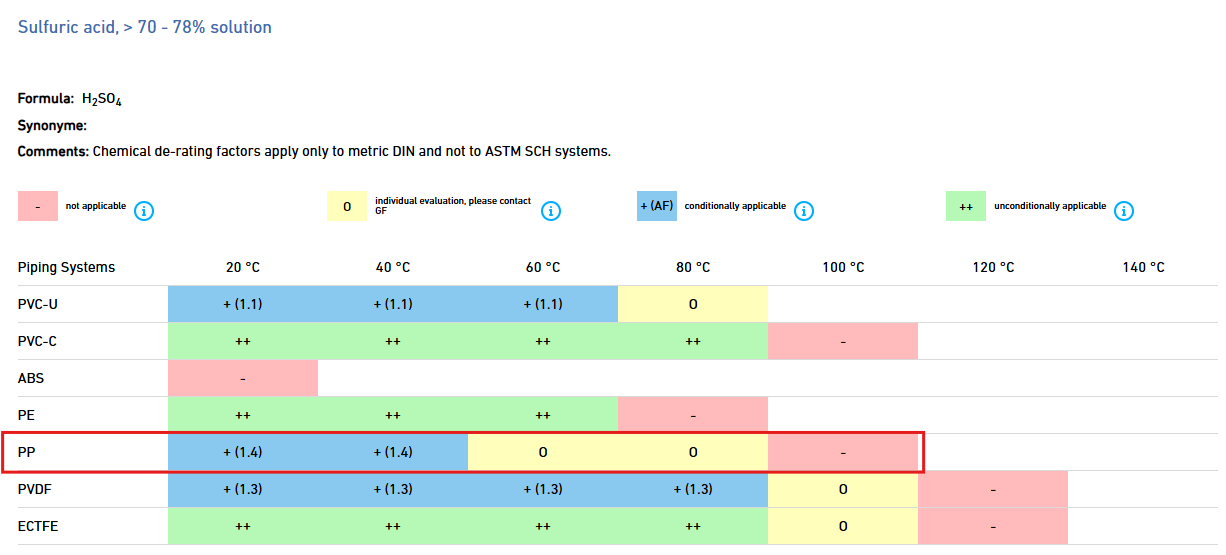

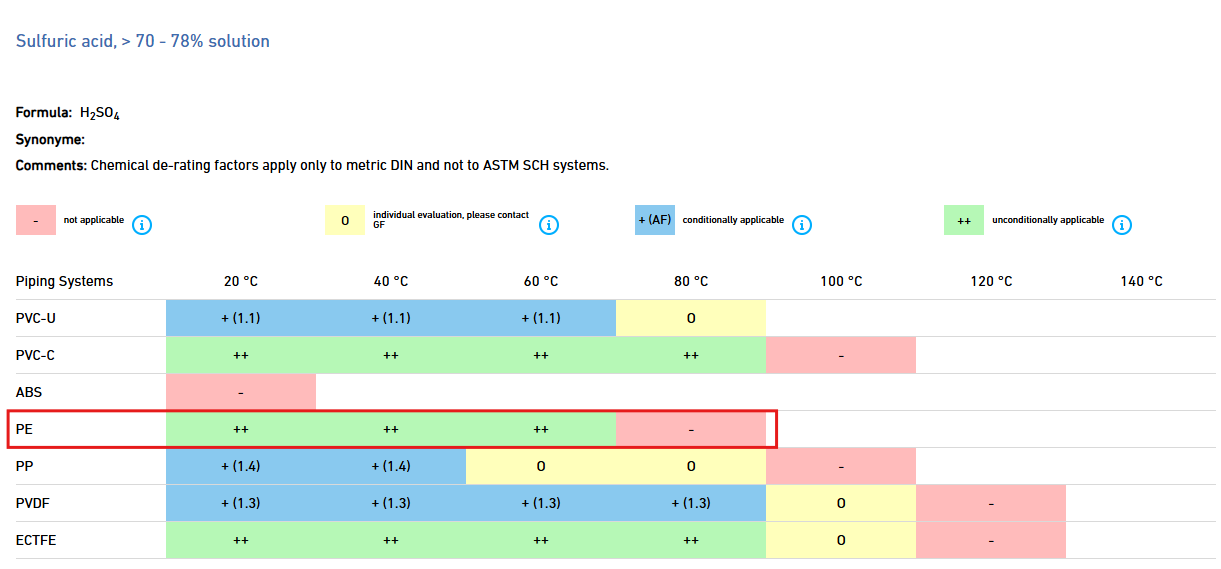

Poniżej przykład wyniku z tabeli odporności chemicznej – przy założeniu kwasu siarkowego o stężeniu 93-96%:

I) Materiał rurociągu:

Tabela po lewej stronie zawiera skrótowe nazwy materiałów, z których wykonane są rurociągi przemysłowe. U góry zakres temperatur, a w środku informacje czy dany materiał jest odpowiedni i i do jakiej temperatury.

Powyższy przykład wskazuje, że najlepszym rozwiązaniem (nie najtańszym) będzie materiał ECTFE. Te tworzywo jest wręcz „stworzone” do transportu kwasu siarkowego, nawet w wysokich temperaturach.

Bardzo dobrym rozwiązaniem będzie również PVC-U, czyli nieplastyfikowany polichlorek winylu. W tym wypadku są jednak dwa ograniczenia:

a) temperatura – PVC-U można bez konsultacji stosować do 40 stopni C.

b) ciśnienie – występuje tu wskaźnik redukcji ciśnienia, zaznaczony na niebiesko: +(1.1) .

Oznacza to, że w wypadku systemu PVC-U PN16, ciśnienie nominalne musi być pomniejszone o podany współczynnik i będzie wynosiło PN14.

W wypadku pól 0 , wymagają one indywidualnej konsultacji z chemikami. W tej kwestii zapraszamy do kontaktu bezpośrednio z zespołem handlowym firmy Gambit Systems.

Im niższe stężenie kwasu siarkowego, tym większa możliwość wyboru materiałów oraz zakresu temperatur.

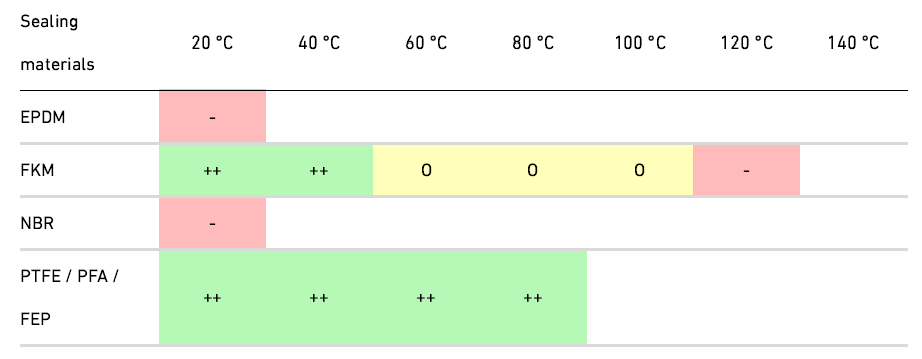

II) Uszczelnienie rurociągu

Nie można zapominać o jakże ważnej części każdego rurociągu – czyli uszczelnieniach zaworów, kołnierzy, śrubunków).Tu do wyboru są cztery rozwiązania. W wypadku kwasu siarkowego odporne chemicznie są FKM oraz PTFE/PFA/FEP.

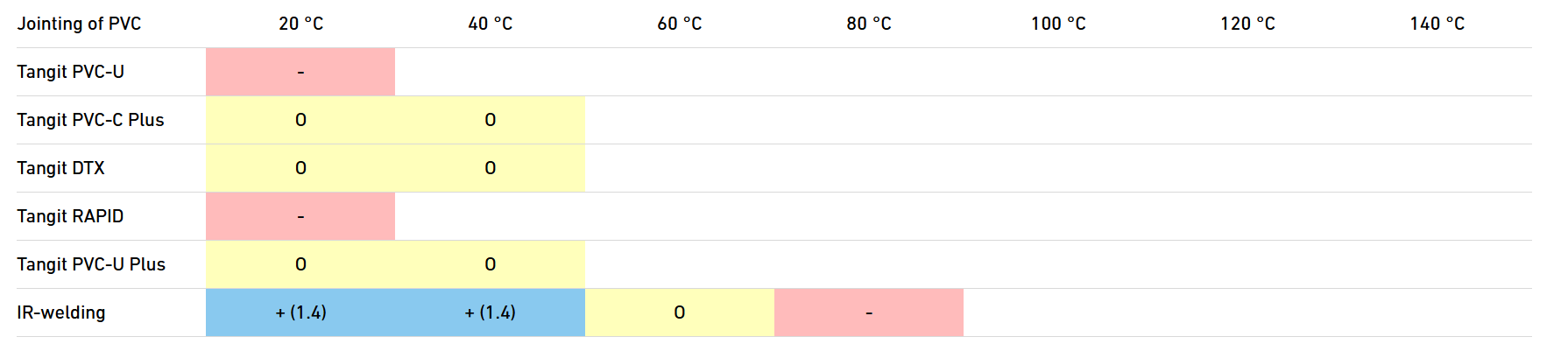

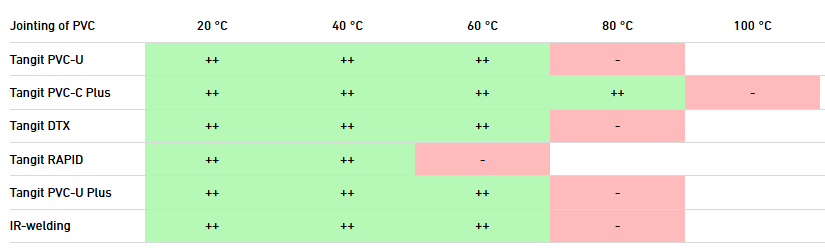

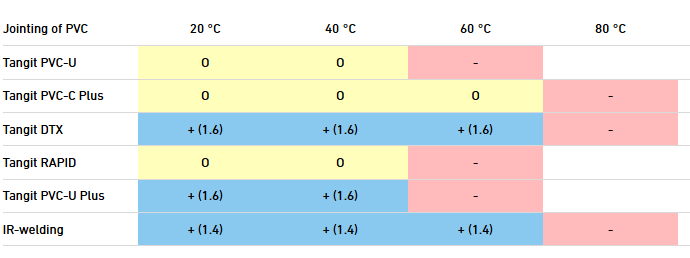

III) Rodzaj kleju bądź połączenia dla systemów PVC

Dla PVC-U bądź PVC-C należy rozważyć odpowiedni typ kleju do montażu instalacji – zły dobór skraca drastycznie żywotność połączenia. W przypadku PVC-U jest też dostępna opcja zgrzewania na podczerwień IR. lub

W powyższym przykładzie mamy informację, że rekomendowaną formą łączenia PVC-U będzie zgrzewanie metodą IR z współczynnikiem ograniczenia ciśnienia 1.4.

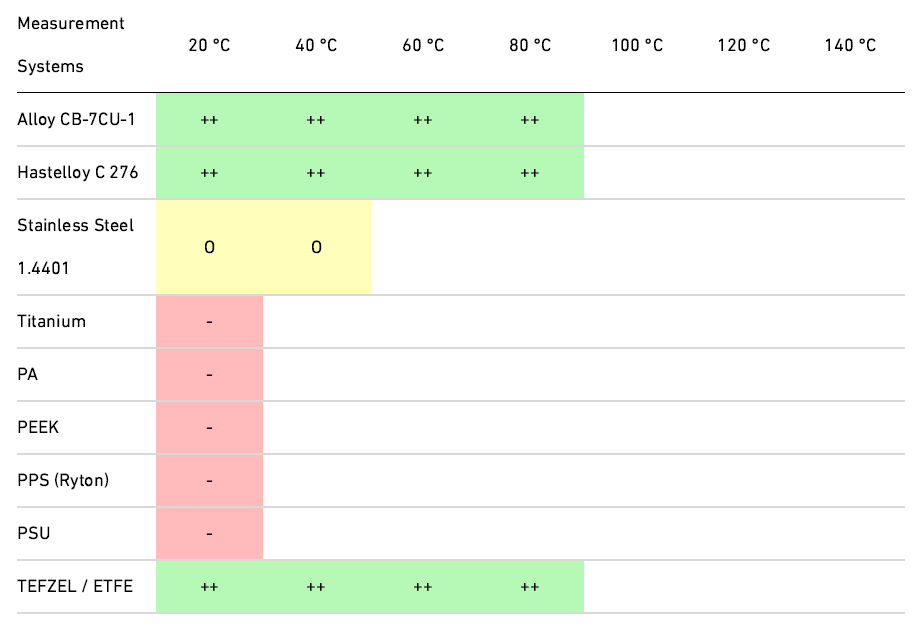

IV) Odporność narzędzi pomiarowych

Ostatnim elementem jest odporność materiałów z których są zbudowane czujniki pomiarowe takie jak przepływomierze, sondy pH czy konduktometry.

ChemRes PLUS to narzędzie, które pozwala na dobór i weryfikację materiału rurociągu.

Dzięki niemu wiemy jak określić, który materiał będzie odporny. Jak jednak stwierdzić, który będzie najlepszym rozwiązaniem?

PVC-U (nieplastyfikowany polichlorek winylu) charakteryzuje się wysoką odpornością chemiczną na kwas siarkowy w bardzo szerokim spektrum stężeń. Jest to materiał relatywnie tani, łatwy w obróbce i montażu, co czyni go jednym z najpopularniejszych wyborów w przypadku omawianego medium.

Dlaczego PVC-U na kwas siarkowy?

- znakomita odporność na kwas siarkowy nawet w wysokich stężeniach,

- długa żywotność i bezpieczeństwo,

- najlepszy stosunek jakości/odporności do ceny,

- możliwość wyboru sposobu łączenia w zależności od stężenia – taniego klejenia bądź zaawansowanego technicznie i innowacyjnego zgrzewania IR,

- prosty i szybki serwis,

- możliwość użycia w systemie rurociągu podwójnego,

- szeroki zakres średnic oraz bogate portfolio produktów, w tym armatury,

- opcja automatyzacji oraz użycia aparatury kontrolno-pomiarowej.

Odpowiedź na to pytanie daje nam w pierwszej kolejności tabela odporności ChemRes Plus.

W przypadku klejenia:

Zalety klejenia:

- możliwe łączenie rurociągów bez skomplikowanych narzędzi oraz wysokospecjalizowanej kadry,

- trwałe i szczelne połączenia,

- odporność chemiczna na poziomie materiału,

- jedna z najtańszych a zarazem najbardziej sprawdzonych metod łączenia rurociągów PVC-U (ponad 60 lat!) ,

- możliwość klejenia w nawet ciężko dostępnych miejscach,

- możliwość łączenia różnych średnic, bez zmian narzędzi (w przypadku zgrzewarek – zmiana kamieni, zmiana uchwytów itd.),

- kilkugodzinne szkolenie pozwala na rozpoczęcie klejenia przez montażystę,

- szybkie wykonanie połączeń.

Powyższe zalety klejenia sprawdzają się od wielu lat również w instalacjach transportujących kwas siarkowy. Oczywiście klejenie nie jest metodą pozbawioną wyzwań, do których należą:

- błąd ludzki – klejenie jest metodą, w której cały proces zależy od montera,

- czas potrzebny na wykonanie próby ciśnieniowej – 24 godziny od ostatniego klejenia,

- trudna kontrola klejonych połączeń,

- wrażliwość na warunki zewnętrzne oraz możliwe zanieczyszczenia,

- konieczność zapewnienia odpowiedniej wentylacji, ze względu na powstawanie oparów szkodliwych dla zdrowia montażystów.

Powyższe kwestie są w większości do rozwiązania poprzez odpowiednie szkolenia pracowników oraz uświadamianie ich, jak ważne w klejeniu jest zachowywanie odpowiednich procedur i ich kolejności. Wykonanie połączenia zgodnie ze sztuką i zachowaniem odpowiedniej higieny pracy pozwala na uzyskanie szczelnego i odpornego połączenia na wiele lat. Dziś mamy przykłady nawet dwudziestoletnich instalacji, które nadal pracują na stężonym kwasie siarkowym, a ich ewentualna wymiana spowodowana jest naturalnym zużyciem materiału, a nie problemami z klejonymi połączeniami.

Szkolenia z klejenia dostępne są w naszej ofercie. Więcej na ten temat przeczytać można tutaj.

W maju 2025 roku klej oraz płyn DYTEX został wycofany ze sprzedaży oraz produkcji. Więcej na ten temat piszemy tutaj.

W tym artykule opisujemy też alternatywy, które można zastosować w odpowiedzi na brak DYTEXu. Jedną z najważniejszych opcji jest zgrzewanie PVC-U metodą IR.

Georg Fischer opatentował oraz wprowadził do swojej oferty linie produktów PVC-U do zgrzewania doczołowego metodą bezdotykową IR (na podczerwień). Razem z wprowadzeniem złączek oraz końcówek zaworów, dostosowane zostały również parametry odpowiednich zgrzewarek z oferty producenta.

Zgrzewanie PVC-U metodą IR wprowadza łączenie tego materiału w zupełnie inne realia, eliminuje problem odporności kleju oraz kwestii błędów ludzkich. Zgrzewanie IR to metoda, w której wiele parametrów kontrolowanych jest przez urządzenia, a sam zgrzew odbywa się zgodnie z instrukcją wyświetlaną przez maszynę. Oczywiście możliwość popełnienia błędu istnieje, ale jest dużo mniejsza niż w wypadku klejenia, a samo zgrzewanie można zdiagnozować ze względu na parametry podawane przez urządzenie.

Zalety zgrzewania PVC-U metodą IR:

Jednak podobnie jak w wypadku klejenia, zgrzewanie niesie za sobą kilka wyzwań:

Jeśli chodzi o urządzenie, jego zakup to duża inwestycja, którą warto rozważyć w wypadku częstego wykorzystywania urządzenia do łączenia rurociągów. Będzie idealną inwestycją dla firm wykonawczych bądź firm, w których utrzymanie ruchu związanego z instalacjami zgrzewanymi tą metodą, stanowi niezbędny element utrzymania produkcji.

W innych wypadkach proponujemy wynajem zgrzewarki na czas montażu rurociągu. W Gambit Systems oferujemy usługę wypożyczenia oraz szkolenia z obsługi urządzenia. Zapraszamy do kontaktu!

Zgrzewanie PVC-U metodą IR w przypadku kwasu siarkowego

Kwas siarkowy to silnie żrące medium, niebezpieczne w kontakcie dla człowieka oraz środowiska. Im więc większa kontrola nad procesem łączenia, tym większa pewność, że żywotność, wytrzymałość i bezpieczeństwo będą zachowane przez cały okres użytkowania instalacji (zgodnie z jej żywotnością).

Po wycofaniu kleju i płynu DYTEX, zgrzewanie IR stało się jedyną metodą łączenia PVC-U możliwą w wypadku kwasu siarkowego powyżej 93%.

Kiedy bezpieczeństwo jest najważniejszym czynnikiem

W wielu wypadkach, kiedy rurociąg nie koliduje z ciągami transportowymi oraz nie zagraża pozostałej infrastrukturze produkcyjnej, wykonanie pojedynczego rurociągu będzie wystarczające, a ewentualny wyciek nie spowoduje dużych szkód (choć to zawsze trudno określić). Co jednak w sytuacji, kiedy nitka instalacji przesyłającej wysoko stężony kwas siarkowy przebiega nad głowami pracowników oraz urządzeniami produkcyjnymi? Co, jeśli ewentualny wyciek może spowodować straty na zdrowiu, uszkodzenia kosztownych urządzeń, skażenie środowiska bądź przerwę w procesie produkcyjnym? Każdy z powyższych czynników wpływa negatywnie na działanie przedsiębiorstwa i może generować bardzo wysokie koszty. Dużo wyższe niż inwestycja w bezpieczne i sprawdzone rozwiązanie, którym jest rurociąg podwójny.

Rurociąg podwójny to rozwiązanie, w którym rura przesyłowa wykonana jest z odpornego na dane medium tworzywa, a zewnętrzna rurawykonany jest zPE zgrzewanego elektrooporowo (ewentualnie występuje wersja z rurami przezroczystymi PVC-U i skręcanymi mufami EPDM). Cały system zewnętrzny jest w 100% szczelny i chroni otoczenie przed niekontrolowanym wyciekiem. Rurociąg taki wyposażony jest w odpowiednie czujniki wycieku i pozwala na zlokalizowanie i usunięcie awarii do 72 godzin.

W programie produkcji Georga Fischera +GF+ system rurociągu podwójnego nosi handlową nazwę Contain-It Plus. Więcej o budowie oraz zaletach tego systemu znajdziesz na naszej stronie: LINK.

ECTFE (chlorotrifluoroetylen etylenu) – to materiał, który idealnie radzi sobie z kwasem siarkowym, nawet w wysokich stężeniach oraz znacznie wyższych temperaturach niż pozostałe tworzywa.

ECTFE do stężenia 93% może pracować z kwasem siarkowym nawet do 60 stopni, zostawiają daleko w tyle PVC-U. Ta właściwość pozwala na stosowanie omawianego materiału w bardzo wielu wymagających aplikacjach, gdzie poza stężeniem dochodzi parametr temperatury.

Metodą łączenia ECTFE jest zgrzewanie doczołowe IR. To same, które jest stosowane w wypadku PVC-U IR.

Mamy więc pewność, że bardzo wysoka odporność idzie w parze z profesjonalnymi, powtarzalnymi i kontrolowanymi zgrzewami. Dodatkowo ECTFE ma większy zakres średnic niż zgrzewane PVC-U, które występuje od d20 do d63, a ECTFE od d20 do d110.

Zalety systemu ECTFE w przesyle kwasu siarkowego:

- bardzo wysoka odporność chemiczna nawet w najwyższych stężeniach,

- bardzo wysoka odporność termiczna w niskich oraz wysokich temperaturach,

- szybki i pewny montaż za pomocą zgrzewania IR,

- wysoki poziom bezpieczeństwa ze względu na materiał oraz sposób łączenia, eliminujący błąd ludzki,

- rurociągi z ECTFE cechują się długą żywotnością, co sprawia, że wysoki koszt materiału przy zakupie jest rekompensowany długim okresem użytkowania bez konieczności kosztownych przestojów i napraw,

- rurociągi ECTFE mają o 200% wyższy zakres ciśnienia niż PFA oraz 20% wydajniejszy przepływ, dzięki zoptymalizowanej grubości ścianki,większy przepływ pozwala stosować mniejsze średnice, uzyskując ten sam efekt,

- możliwość użycia armatury z PVDF za pomocą odpowiednich końcówek,

- możliwość wykonania instalacji ECTFE w systemie podwójnego rurociągu.

Wyzwania związane z użyciem ECTFE w przesyle H2SO4:

- wysoka cena materiału, trzeba jednak zaznaczyć, że rekompensuje ją długi okres użytkowania instalacji,

- konieczność zakupu/wypożyczenia zgrzewarki IR.

ECTFE to materiał, który można określić jako „the special one”. Jest idealnym wyborem wszędzie tam, gdzie pozostałe materiały nie mają rekomendacji, ponieważ warunki są zbyt wymagające. Będzie też alternatywą dla dużych średnic od d75 do d110, w których nie ma systemu PVC-U IR.

Jeszcze kilka lat temu, w tabelach odporności na kwas siarkowy królował PVDF, a w programie produkcji nie było jeszcze opisywanego wyżej ECTFE.

Co się wydarzyło od tego momentu? Lata obserwacji pracujących rurociągów uwidoczniły problemy PVDFu w kontakcie z wysoko stężonym kwasem siarkowym. Głównie w kontekście naprężeń powstających w materiale podczas zgrzewania. Te naprężenia wraz z silnym dyfuzyjnym działaniem kwasu siarkowego powodują pęknięcia i wycieki.

Sam PVDF jako materiał jest znakomicie odpornym na kwas siarkowy, natomiast problem jest w procesie zgrzewania. Dlatego w systemie ECTFE używane są zawory z PVDF z końcówkami ECTFE.

Co ważne, przy niższych stężeniach (do 93%) dalej możemy użyć instalacji z PVDFu, natomiast musimy wziąć pod uwagę współczynnik redukcji ciśnienia oraz zastosować zgrzewanie, które wytwarza możliwie najmniej napreżeń – w tym wypadku będzie to zgrzewanie IR.

Jednym z głównych ograniczeń PVC-U jest temperatura. Odpowiedzią na te wyzwanie może być PVC-C (Polichlorek winylu chlorowany), który ma znacznie wyższą odporność termiczną niż PVC-U, dlatego jest idealny do zastosowań, gdy temperatura kwasu siarkowego jest wyższa. Jest to materiał łączony za pomocą kleju, dlatego jego montaż jest prosty i nie wymaga specjalistycznych narzędzi.

PVC-C jest rekomendowany do przesyłu kwasu siarkowego do stężenia 78% i temperatury 80 stopni C:

W tej konfiguracji zalecany przez +GF+ jest klej DTX, który ma współczynnik ograniczenia ciśnienia 1.6. Istnieje możliwość użycia PVC-C w wyższych stężeniach, ale wymaga to konsultacji.

Kolejnym często stosowanym rozwiązaniem jest PP-H (Polipropylen): oferuje bardzo dobrą odporność chemiczną i termiczną, co sprawia, że jest odpowiedni do transportu kwasu siarkowego o średnich stężeniach. PP łączy się za pomocą zgrzewania i w zależności od stężenia i warunków pracy, można go łączyć metodą polifuzji (mufowo) bądź doczołowo (standardowe zgrzewanie doczołowe/ zgrzewanie bezdotykowe IR).

PP-H możemy zastosować do kwasu siarkowego o stężeniu 78%:

W tym wypadku mamy ogranicznik ciśnienia oraz temperatury do 40 stopni C.

W całej gamie tworzyw z których wykonane są rurociągi przemysłowe, nie sposób nie wspomnieć o PE (Polietylen). Stosowany jest w instalacjach, które wymagają elastyczności i odporności na różne warunki środowiskowe, a w szczególności promieniowanie UV oraz temperatury poniżej 0 stopni C. PE to materiał, który znakomicie wytrzyma stosowanie na zewnątrz budynków.

Podobnie jak PP-H, PE jest materiałem, który się zgrzewa. Występują 3 rodzaje zgrzewania PE:

a) polifuzja – zgrzewanie mufowe

b) Doczołowe – standardowe oraz IR

c) elektrooporowe, które jest rekomendowane na wodę oraz gaz. Nie powinno się tego zgrzewania brać pod uwagę w przypadku kwasu siarkowego, chyba, że zgrzewanie elektrooporowe dotyczy rurociągu osłonowego w systemie Contain IT Plus, który nie ma kontaktu z medium

PE podobnie jak PP-H będzie dobre do transportu kwasu siarkowego do stężenia 78%:

Wszystkie opisane materiały można zastosować w systemie „rura w rurze” – handlowo nazwanego przez GF Contain It Plus.

Który materiał wybrać na kwas siarkowy? Odpowiedź będzie zawsze wynikała z:

1. Stężenia, temperatury i ciśnienia kwasu siarkowego – oraz danych, które udostępnia nam tabela odporności chemicznej ChemRes Plus. Tu możemy uzyskać pierwszą selekcję oraz zawężenie do najlepszych rozwiązań.

2. Warunków środowiskowych i tego na jakie czynniki zewnętrzne będzie narażony rurociąg.

3. Budżetu – gdyby ten czynnik nie był ważny, moglibyśmy wszędzie z czystym sumieniem polecić ECTFE. Natomiast mamy materiały, które różnią się znacząco ceną – dlatego zawsze warto to brać pod uwagę.

4. Narzędzi oraz zasobów ludzkich – czy mamy odpowiednio przeszkoloną kadrę oraz odpowiednie maszyny? Czy będzie możliwość zapewnienia odpowiednich warunków i miejsca na np. zgrzewarkę IR? Te kwestie mogą wskazać na dany rodzaj łączenia i materiał.

5. Preferencji wykonawcy/inwestora – często to doświadczenie wykonawcy/inwestora z danym materiałem jest jego najlepszą reklamą i recenzją.

6. Ryzyka wynikającego z awarii rurociągu i wycieku – w wypadku kwasu siarkowego warto wząć pod uwagę przebieg instalacji oraz ryzyka, które mogą się pojawić. Wyciek omawianej substancji oraz konsekwencje są bardzo poważne i mogą spowodować dużo większy koszt niż zakup i montaż odpowiedniej instalacji.

7. Indywidualna konsultacja z chemikami – jeśli nasze parametry pracy znacząco „odstają” od informacji w tabeli odporności, warto skonsultować to z chemikami, którzy pomogą dobrać najkorzystniejsze rozwiązanie oraz określą potencjalną żywotność takiej instalacji.

Kwas siarkowy jest niezwykle ważnym medium w przemyśle, jednak jego transport i magazynowanie stanowią wyzwanie ze względu na jego agresywne właściwości chemiczne. Rurociągi z tworzyw sztucznych, takich jak PVC-U, PVC-C, PP, PE, PVDF oraz ECTFE, oferują wiele zalet w porównaniu do tradycyjnych rurociągów metalowych, takich jak odporność na korozję, łatwość montażu i niższe koszty utrzymania. Jednak przy wyborze odpowiedniego materiału i projektowaniu instalacji, należy uwzględnić szereg czynników, takich jak stężenie kwasu, temperatura pracy, warunki środowiskowe oraz potencjalne zagrożenia mechaniczne. Dzięki odpowiedniemu podejściu i wykorzystaniu nowoczesnych technologii, możliwe jest stworzenie bezpiecznej i efektywnej infrastruktury do transportu kwasu siarkowego, która spełni wymagania nawet najbardziej wymagających aplikacji przemysłowych.