+48 323 010 000

PN-PT: 08:00 - 16:00

Systemy rurociągowe z tworzyw sztucznych już od kilkudziesięciu lat zyskują coraz większą popularność. Ze względu na ich uniwersalne właściwości, takie jak odporność na korozję, obojętność fizjologiczną, doskonałą odporność chemiczną, łatwość i niskie koszty montażu oraz instalacji, a także wiele innych istotnych cech. Nie bez znaczenia jest również ciągły rozwój firm takich jak Georg Fischer +GF+. Szwajcarski koncern - lider przemysłowych systemów rurociągowych z tworzyw sztucznych, który tworzy i dostarcza nowoczesne oraz bezpieczne rozwiązania, zapewniające użytkownikom wieloletnią, wygodną i profesjonalną pracę ich instalacji.

Dziś w wielu dziedzinach tworzywowe rozwiązania zastępują stare. W kanalizacji żeliwne rurociągi zostały wymienione na kielichowe ze złączkami z PVC-U. Systemy ogrzewania, dystrybucji ciepłej i zimnej wody w budynkach mieszkalnych oraz użytkowych, które były zdominowane przez miedź i stal, dziś w większości wykonywane są z systemów tworzywowych – zgrzewanych bądź zaciskowych. Idąc dalej, podobna sytuacja ma miejsce w przypadku rur wodociągowych, gazociągów oraz w wielu instalacjach przemysłowych.

W Polsce prawdziwa rewolucja w obszarze rurociągów z tworzyw sztucznych nadeszła razem z przemianami polityczno-gospodarczymi. Swobodny przepływ informacji oraz produktów, a do tego rozwój firm dystrybuujących spowodowały, że dziś ciężko znaleźć fabrykę, która nie wykorzystuje rurociągów z tworzyw sztucznych. Nowe rozwiązania materiałowe dały ogromne możliwości, jednak były też dużym wyzwaniem dla instalatorów, techników, hydraulików oraz samych projektantów. Po latach nauki i zdobywania doświadczeń rzadko już można spotkać sceptyków instalacji tworzywowych.

Przeczytaj też – Wybór tworzywa do budowy instalacji przemysłowej

Jednak warto zaznaczyć, że w obszarze rurociągów tworzywowych pojawiło się wiele terminów oraz pojęć stosowanych niewłaściwie. Postaramy się je wyjaśnić, aby ułatwić pracę i uniknąć potencjalnych błędów – często kosztownych. W tym artykule skupimy się na ogólnie stosowanym w środkowej Europie systemie metrycznym, wyrażonym w milimetrach, odpowiadającym normom DIN EN ISO 15493, DIN80.Jednak warto zaznaczyć, że w obszarze rurociągów tworzywowych pojawiło się wiele terminów oraz pojęć stosowanych niewłaściwie. Postaramy się je wyjaśnić, aby ułatwić pracę i uniknąć potencjalnych błędów – często kosztownych. W tym artykule skupimy się na ogólnie stosowanym w środkowej Europie systemie metrycznym, wyrażonym w milimetrach, odpowiadającym normom DIN EN ISO 15493, DIN80.

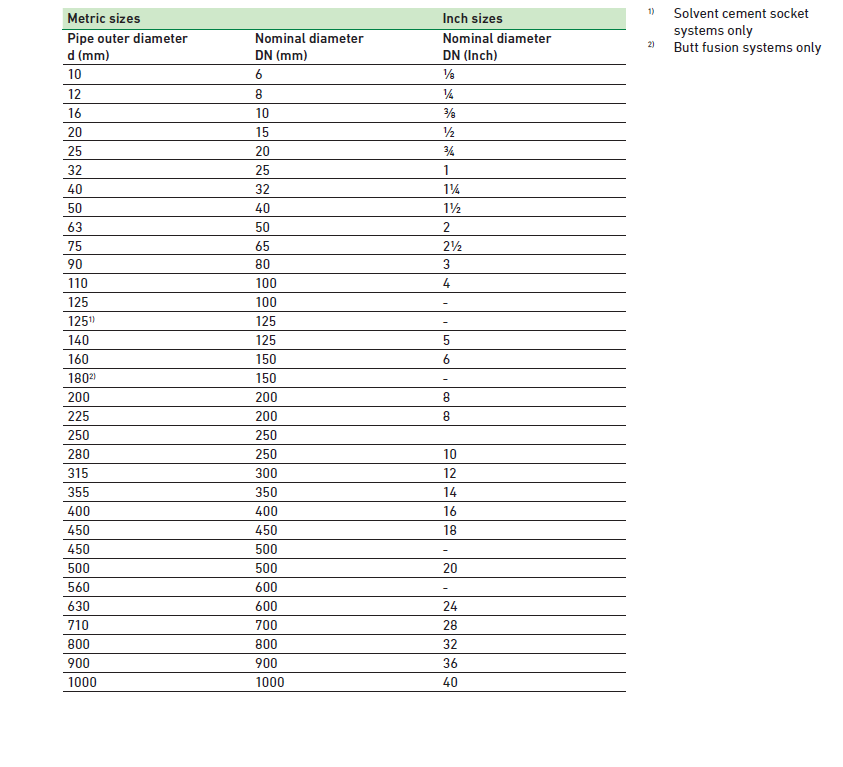

Zacznijmy od terminu, który jest stosowany oraz wywodzi się od rurociągów stalowych – słynnego DN. Rozwijając ten skrót, otrzymamy angielską nazwę – diameter nominal, czyli średnicę nominalną. Jest to wartość podająca w prostym przybliżeniu średnicę wewnątrz rury w milimetrach zgodnie z normami EN ISO 6708. Wymiar DN w uproszczony sposób klasyfikuje rury tworzywowe przez wzgląd na średnice wewnętrzne i sprawia, że są porównywalne z rurami stalowymi. Średnicę tę określa się często jako „fizycznie nieistniejącą”. Dla przykładu – rura d25DN20 o grubości ścianki 1,5 mm będzie miała średnicę w środku 22 mm, a nie 20 mm jak podaje DN.

O ile średnica nominalna DN ma swoje uzasadnienie w fazach projektowania i planowania rurociągów, ewentualnie przy doborze kołnierzy, o tyle wprowadza sporo zamieszania w codziennej pracy związanej z samym montażem. Dzieje się tak dlatego, że łączenie rur oraz kształtek determinowane jest przez średnicę zewnętrzną rur (a nie wewnętrzną) oraz w przypadku zgrzewania doczołowego – średnicę zewnętrzną rur oraz grubością ścianek.

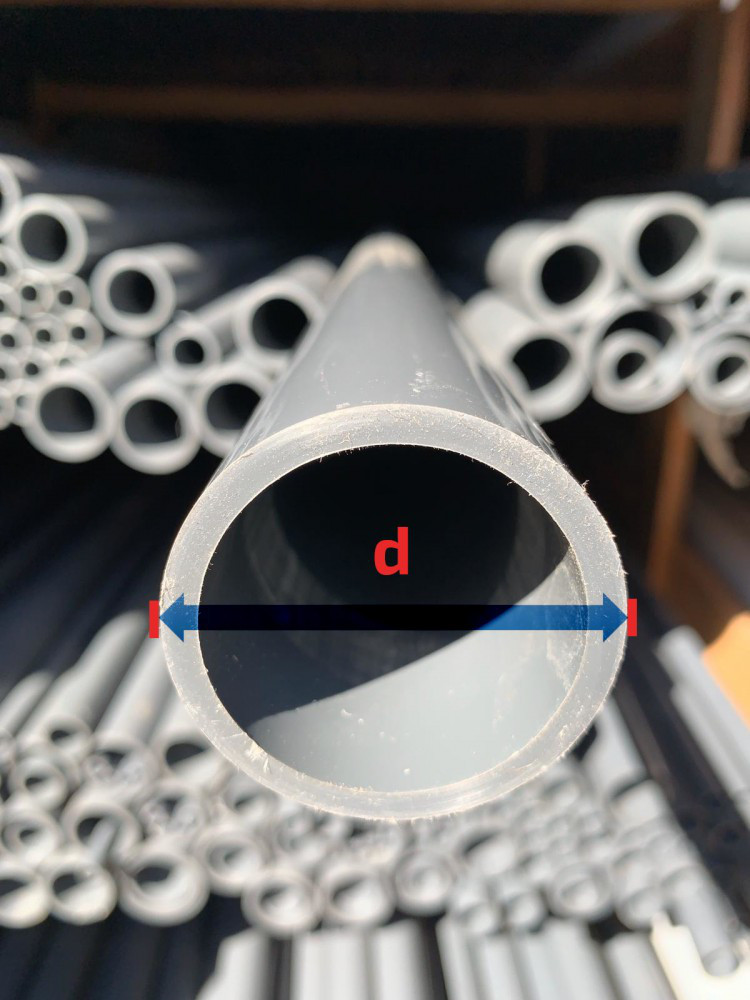

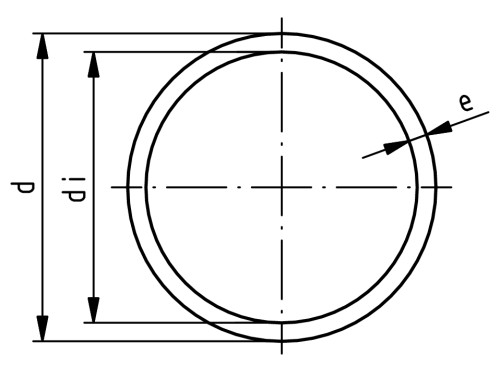

Powyższe informacje prowadzą nas do kolejnego ważnego terminu, określanego literą d (ang. diameter), oznaczającego średnicę zewnętrzną rury. Średnica d w systemie metrycznym wyrażana jest w milimetrach. Wartość ta określa realną i dokładną średnicę rury według norm DIN EN ISO.

Procesy takie jak:

odbywają się zawsze (!) dla tych samych średnic zewnętrznych. Przy klejeniu, zgrzewaniu mufowym oraz zgrzewaniu elektrooporowym grubość ścianki rury ma jedynie wpływ na wytrzymałość ciśnieniową całego systemu. W przypadku zgrzewania doczołowego, na podczerwień oraz bezwypływkowego – grubość ścianki oraz średnica zewnętrzna d powinny być takie same dla poprawnego i bezpiecznego połączenia. Aby ułatwić dobór odpowiednich złączek do rur i sposobu zgrzewania, najczęściej stosuje się pojęcie SDR.

Wspomniane już wcześniej e oznacza grubość ścianki rury, natomiast SDR (ang. standard dimension ratio) to stosunek średnicy zewnętrznej rury do grubości ścianki. SDR ułatwia nam dobór kształtek, bo w wybranej normie ciśnieniowej, jest niezmienny (inny SDR jest przy złączkach na PN16, a inny przy PN10). Dla przykładu nie musimy przy redukowaniu instalacji z d90 na d63 szukać oznaczeń grubości ścianek na złączkach i rurze, jeśli wiemy, że obydwie pozycje są w takim samym SDR. Dotyczy to jednak głównie zgrzewania doczołowego, niezależnie od użytego narzędzia oraz techniki. W przypadku „doczołówki” należy zgrzewać rury oraz złączki o tych samych grubościach ścianek – a co za tym idzie, występujących w tym samym standardzie SDR.

W systemach klejonych oraz zgrzewanych mufowo (polifuzyjnie) łączenie rur o różnej grubości ściany powoduje jedynie, że cały układ ma wytrzymałość ciśnieniową najsłabszego elementu. SDR nie ma wpływu na sam sposób montażu.

Każda średnica zewnętrzna d posiada odpowiadającą jej nominalną średnicę DN. Obrazuje to poniższa tabela.

Wszystko wydaje się proste, zgodne ze standardami i uporządkowane. W czym więc tkwi problem? Po pierwsze, w przyzwyczajeniach. Wiele osób związanych z rurociągami przemysłowymi jest nauczonych posługiwaniem się średnicami DN dla rur stalowych i często automatycznie traktują średnicę nominalną (DN), jako średnicę zewnętrzną rurociągu (d). Dla przykładu średnica DN20 odpowiada średnicy zewnętrznej rury (zwanej też przyłączeniową) d25(czyli zapis taki: d25DN20), a nie średnicy przyłączeniowej (zewnętrznej) d20 (czyli zapis taki: d20DN15).

Występuje kilka przypadków średnic zewnętrznych d, które mają „odpowiednik” w średnicy nominalnej DN – szczególnie w zakresie d20-50 i DN20-DN50. Jednak złe zrozumienie tych dwóch, różnych rozmiarów, może sprawić, że dostarczony na miejsce inwestycji asortyment do stworzenia rurociągu, nie będzie odpowiadał temu, co było faktycznie i fizycznie potrzebne.

Sytuacje związane z pomyłkami w dostawach rur, złączek oraz armatury zdarzają się jednak sporadycznie. Dzieje się tak ze względu na to, że nauczeni doświadczeniem, wyjaśniamy kwestię rozmiarów już na etapie ofertowania, a najpóźniej zamawiania. Postulat, który od lat próbujemy razem z zespołem Gambit Systems przekazywać naszym Klientom oraz partnerom to stosowanie w miarę możliwości średnicy zewnętrznej d. Oto nasze główne argumenty:

Najprostszą odpowiedzią byłoby stwierdzenie – nigdy. Jednakże są sytuacje, w których posłużenie się średnicą nominalną DN jest istotne. Na przykład w przypadku podłączenia rurociągu do istniejącego przyłącza kołnierzowego, pompy bądź innego urządzenia, na którym znajduje się tylko oznaczenie DN.

Jeśli szukasz wysokiej jakości komponentów do budowy rurociągów tworzywowych, zachęcamy do zapoznania się z naszym asortymentem - dysponujemy największym w Polsce magazynem produktów Georg Fischer. Nasza oferta obejmuje m.in.:

W razie jakichkolwiek pytań gwarantujemy także profesjonalne wsparcie techniczne. Zapraszamy do współpracy.

Autor: Paweł Tomas

Korekta: Krzysztof Maćkowiak