+48 323 010 000

PN-PT: 08:00 - 16:00

Połączenia gwintowane w instalacjach z tworzyw sztucznych wymagają większej uwagi niż w przypadku metalu. Tworzywo gorzej znosi przeciążenia, a źle dobrany środek uszczelniający może prowadzić do nieszczelności lub uszkodzeń gwintu. W artykule omawiamy rodzaje gwintów, sposoby uszczelniania oraz najczęstsze błędy montażowe.

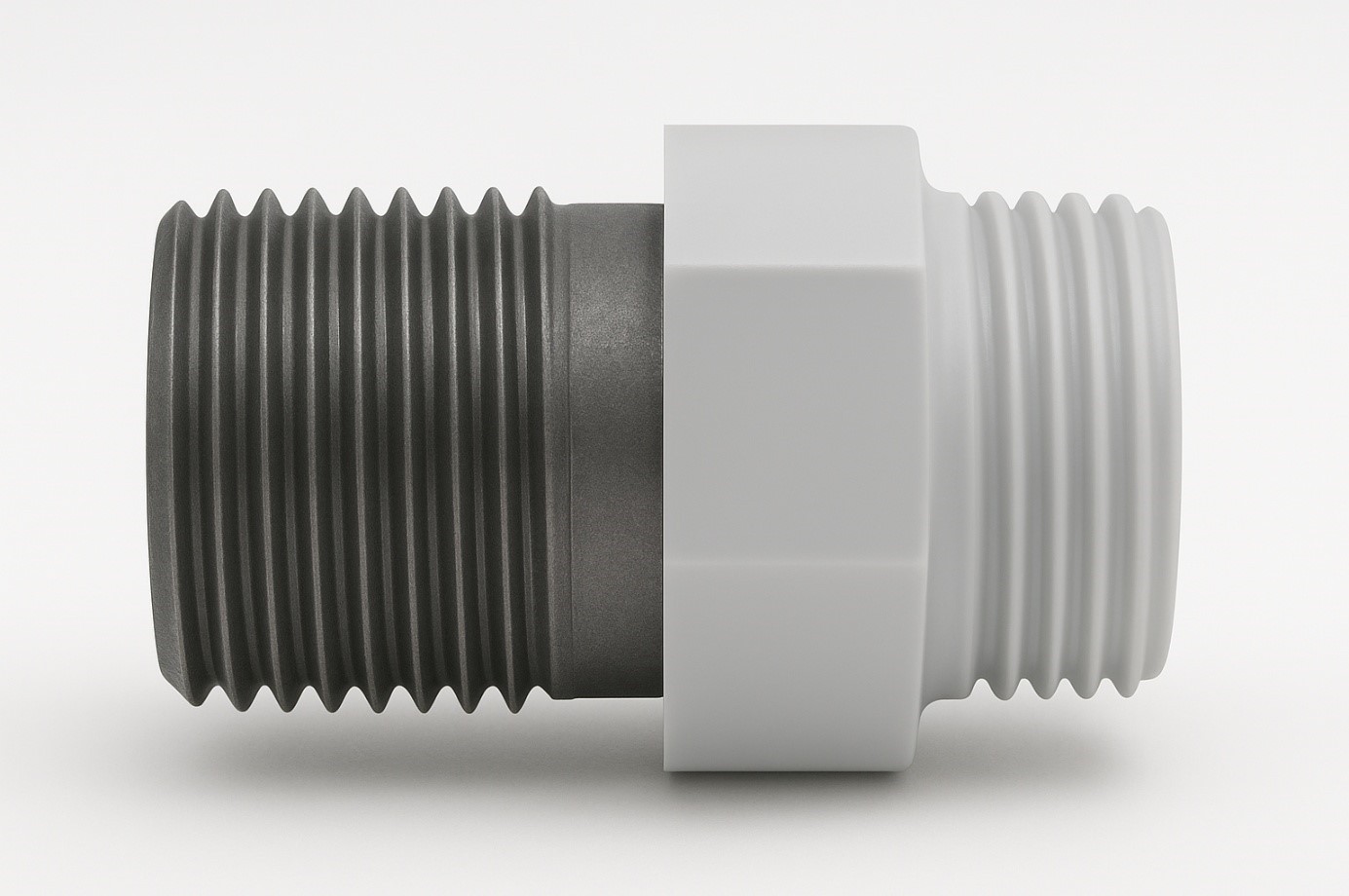

Połączenie gwintowane to sposób łączenia dwóch elementów za pomocą gwintu wewnętrznego (zazwyczaj nazywanego skrótowo GW) i wkręcanego w niego zewnętrznego (zwanego GZ), takie połączenie musi uwzględniać zastosowanie odpowiedniego rodzaju uszczelnienia. Takie elementy w instalacji sprawiają, że połączenie jest rozłączne.

Połączenia gwintowane są stosunkowo popularną metodą łączenia złączek w rurociągach. Stosuje się je zarówno w domowych instalacjach, jak i w zaawansowanych systemach przemysłowych. Występują we wszystkich rodzajach rurociągów (czy to z tworzyw sztucznych czy metalowych), umożliwiają szybki montaż, demontaż oraz serwisowanie.

Kształtki gwintowane występują w różnych formach:

W instalacjach z tworzyw sztucznych połączenia gwintowane stosuje się przede wszystkim tam, gdzie wymogiem jest możliwość rozkręcenia połączenia, gdzie nie można użyć technologii klejenia czy zgrzewania oraz wszędzie tam, gdzie wymaga tego armatura z końcówkami gwintowanymi.

Złączki gwintowane z tworzyw są produkowane w tych samych normach i standardach, co złączki gwintowane metalowe, także wizualnie wyglądają podobnie. Jednak przy ich zastosowaniu należy uważać na kilka ważnych aspektów. Tworzywo sztuczne jest bardziej wrażliwe na przeciążenia i temperaturę. Istotny także jest rodzaj środka uszczelniającego – czy dane tworzywo, z którego jest wykonany gwint, jest odporne chemicznie na ten środek. Poprawny montaż wymaga więc znajomości kilku kluczowych reguł.

W systemach rurowych z tworzyw sztucznych spotyka się głównie trzy rodzaje gwintów:

1. Gwinty calowe rurowe walcowe BSPP (np. Rp i G)

Typ gwintu stosowany w kształtkach, śrubunkach i armaturze. Uszczelnianie odbywa się na powierzchni gwintu, a połączenie ma charakter mechaniczno-uszczelniający, a w przypadku gwintu typu G – uszczelnienie musi być na czole. Zazwyczaj występuje w gwintach wewnętrznych. A gwint G stosowany jest w śrubunkach (dlatego dwuzłączki mają o-ringi lub uszczelki płaskie pod nakrętką).

2. Gwinty calowe rurowe stożkowe BSPT (np. R)

Gwinty, które zwężają się ku końcowi – dzięki temu podczas skręcania tworzy się efekt samozaciskowy, który zwiększa szczelność. Zazwyczaj stosowany w gwintach zewnętrznych.

3. Gwinty trapezowe i okrągłe (ACME, Tr, Rd)

Stosowane głównie w złączach przeznaczonych do gazu (LPG), czy do przemysłu spożywczego (np. DIN 11851 czy SMS).

Przy montażu należy zwrócić szczególną uwagę na to, że istnieje wiele standardów gwintów i nie wszystkie są ze sobą kompatybilne. Najczęściej spotykane w złączkach rurociągowych to BSP (BSPT i BSPP, czyli R, Rp i G) oraz NPT (amerykańska norma calowa). Zdarzają się też gwinty M (metryczne), albo JIS – czyli w japońskim standardzie calowym. Choć na pierwszy rzut oka mogą wyglądać podobnie, mają inne kąty, skoki gwintów oraz ilość zwojów na cal, dlatego nie wolno wkręcać gwintów niekompatybilnych ze sobą – po pierwsze będzie to prawie niemożliwe do zrobienia, a po drugie prowadzi to do zniszczenia zwojów oraz nieszczelności i uszkodzeń.

Oprócz samych różnych norm trzeba sprawdzić także typ gwintu. Gwinty R (BSPT) oraz Rp (BSPP) uszczelnia się na gwincie (np. taśmą PTFE lub specjalną pastą).

Natomiast gwinty G (BSPP) są gwintami walcowymi i uszczelniają się płaszczyznowo, za pomocą uszczelki czołowej (przykładowo jak w śrubunkach).

Tworzywa sztuczne są podatne na odkształcenia w porównaniu z metalowymi, dlatego dobór środka uszczelniającego jest bardzo ważny.

Polecane środki uszczelniające:

Najbezpieczniejszy i najczęściej stosowany rodzaj. Nie powoduje pęcznienia tworzywa i zmniejsza tarcie podczas dokręcania. Ponadto ma znakomitą odporność chemiczną. Stosowany nawet w bardzo wymagających środowiskach.

Używana tylko do instalacji wodnych i gazowych – umożliwia szybkie i sprawne uszczelnianie gwintów. Jednak nie można jej stosować do wymagających instalacji.

Specjalistyczne pasty (np. silikonowe lub dedykowane do gwintów tworzywowych) zapewniają wysoką szczelność i elastyczność, jednakże w zastosowaniach przemysłowych należy uważać na ich brak odporności na agresywne media.

Czytaj także: podstawowe błędy w klejeniu złączek z PVC-U, PVC-C i ABS

W przypadku gwintów z tworzywa nie każdy sposób uszczelniania będzie bezpieczny. Niektóre materiały mogą przeciążyć gwint albo wejść w reakcję z tworzywem.

Konopie (len)

Stosowanie ich z tworzywem może prowadzić do:

Pasty zawierające oleje mineralne

Mogą wchodzić w reakcje z materiałem tworzywowym i prowadzić do degradacji powierzchni gwintu lub uszczelek płaskich, czy o-ringów.

Uwaga: Nadmierne skręcanie może prowadzić do uszkodzeń, które ujawnią się dopiero pod ciśnieniem lub po kilku cyklach pracy.

W instalacjach często zachodzi potrzeba połączenia elementów z tworzywa z metalowymi, np. zaworami czy króćcami stalowymi. W takim przypadku obowiązuje zasada: gwint tworzywowy powinien być zawsze gwintem zewnętrznym, a gwint metalowy — wewnętrznym.

Dlaczego? Metal jest znacznie twardszy i sztywniejszy od tworzywa. Podczas takiego skręcania to właśnie element z tworzywa ulega odkształceniu, a przy większej sile docisku może dojść do:

Dodatkowo metal podczas dokręcania ma znacznie mniejsze tarcie niż tworzywo, więc moment siły może być dużo wyższy niż zakłada instalator — co jeszcze łatwiej prowadzi do uszkodzenia tworzywa.

Podsumowując, metalowy gwint zewnętrzny nie powinien być wkręcany w tworzywowy gwint wewnętrzny. A jeśli już jest taka sytuacja, to tworzywowy gwint wewnętrzny musi być wzmocniony specjalną metalową obręczą, a samo wkręcanie należy robić bardzo ostrożnie i delikatnie, by „nie przekręcić” gwintu.

Jesteś zainteresowany tematem? Sprawdź też sposoby łączenia rur z tworzyw sztucznych

Połączenia gwintowane w instalacjach z tworzyw sztucznych są wygodne, szybkie w montażu i bardzo praktyczne, jednak wymagają przestrzegania kilku zasad:

Ważne: Trzymając się powyższych zasad, zapewnia się instalacji trwałość, szczelność i długą bezawaryjną żywotność.